В 2016 году мы автоматизировали складской учет. До 2017 года производственный учет вели на базе складских документов, что не позволяло получить полную и достоверную информацию о себестоимости готовой продукции и собственных полуфабрикатов. Объемно-календарное планирования не вели – производственные планы зависели от заказов клиента. Если поступал срочный заказ, то приходилось срочно перестраивать производство и переналаживать линии. Представьте масштаб: ежемесячно компания выпускает около 4 млн единиц продукции. Предприятие работает по полному производственному циклу: от создания преформы, бутылки и крышки до производства наполнителя. В месяц мы отгружаем более 200 фур продукции.

Пример. Мы разлили шесть кубов мыла и остановили линию. Так как нет планирования, забыли, что через день нужно будет отгрузить еще несколько кубов этого же мыла другому клиенту. Мы могли бы, не останавливая линию розлива, не перестраивая ее, то есть с наименьшими потерями, максимально сохраняя производительность, сразу же разлить следующую партию продукта.

Чтобы снизить влияние колебаний спроса на продукцию, решили поддерживать на складе страховой запас товаров – неснижаемый остаток. Иногда это решало проблему. Но при таком ассортименте готовой продукции – более 700 позиций, а материалов в разы больше – возникла другая проблема: под такие объемы не хватило бы никакого склада. Не все сырье можно закупить и привезти в течение одного-двух дней, сроки доставки достигают трех месяцев. Отсутствие планирования на три-шесть месяцев вызовет сбои в работе компании.

Постоянные переналадки приводили к незапланированным расходам материала и общему снижению эффективности производства. Наша компания работает с федеральными сетевыми компаниями. Если поставим товар с нарушением сроков или в объеме менее 95 процентов, то нарвемся на огромный штраф. Чтобы избежать этого, необходимо планирование. Чтобы снижать издержки и количество переналадок, а также производить продукцию по более выгодной цене, мы автоматизировали производственный учет и внедрили объемно-календарное планирование на базе типовых возможностей системы 1С ERP. За 10 месяцев автоматизировали 70 рабочих мест в отделе продаж, производственной службе, в отделе закупок, финансово-экономическом отделе и бухгалтерии.

Задачи, которые хотели решить с помощью автоматизации

Во-первых, запускать в производство только ту продукцию, которая необходима: под заказы клиента или на поддержание страхового запаса. Во-вторых, производить на склад и закупать только те полуфабрикаты или материалы, которые необходимы для производства. Это сокращает срок хранения и увеличивает оборачиваемость готовой продукции, сырья и комплектующих. В-третьих, оперативно выполнять срочные заказы покупателей и все возникающие корректировки планов продаж. Плановые заказы выполнять в срок. В-четвертых, сохранять ритмичность производства. В-пятых, отслеживать цепочку движения материала от закупки до передачи в производство, а по готовой продукции – от изготовления до продажи. В-шестых, рассчитывать полную себестоимость готовой продукции и собственных полуфабрикатов. В-седьмых, контролировать выработку сотрудников, точно рассчитывать сдельную заработную плату.

Можно ли было отказаться от автоматизации?

Перед тем как определиться с подрядчиком, мы провели предпроектное обследование. Для этого провели тендер и выбрали компанию, которая помогла рассчитать экономическую целесообразность внедрения. Так мы разобрались, что необходимо менять. Стоимость обследования составила около 7 процентов от итоговой стоимости внедрения. В процессе обследования:

- зафиксировали аварийные непредвиденные закупки и потери, связанные с этим;

- проанализировали оборачиваемость готовой продукции, выявили излишки;

- проанализировали оборачиваемость сырья и материалов, выявили излишки;

- проанализировали производительность оборудования, выявили потенциально возможное время работы линий.

Процесс проходил так: мы собирали и передавали подрядчику цифры, а он моделировал ситуацию расчета в программе. Так мы видели, какие данные могли бы получать своевременно и каких проблем избежать.

После предпроектного обследования стало понятно, в какой части типовая автоматизированная система нам подходит, а что необходимо доработать. Также мы определили бюджет проекта и срок окупаемости. Очевидно, что отказаться от автоматизации мы не могли. Это значило бы стоять на месте, а не развиваться.

Приняв решение об автоматизации, провели новый тендер, чтобы выбрать подрядчика. Для нас были важны такие критерии:

- опыт автоматизации производства;

- опыт работы с ERP;

- величина компании и количество сотрудников, чтобы не быть заложником одного программиста;

- работа в одном часовом поясе;

- стоимость внедрения.

В результате партнером по внедрению стала компания, которая проводила для нас предпроектное обследование.

Проблемы, с которыми столкнулись в процессе внедрения

Всегда находятся сторонники и противники нового, нас это также не обошло стороной. Сотрудники сопротивлялись, ведь было необходимо выкраивать дополнительное время для подготовки технических заданий, для согласования, для тестирования. В программе появились новые документы, по-другому проходит процесс отражения данных, добавился серийный учет. Пользователям нелегко было менять сложившиеся привычки.

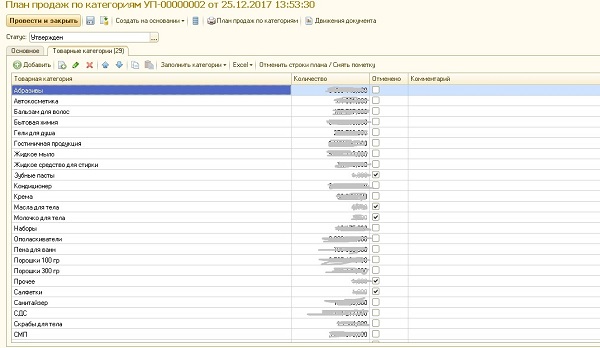

Теперь предприятие формирует план продаж по категориям и может планировать загрузку линий и закупку сырья

Сломить сопротивление нам помогли видеоинструкции, специально подготовленные для нас подрядчиком. Оказалось, что людям проще увидеть, как сделать правильно, а не искать ответы на вопросы в текстовых инструкциях. В видео разбирали все типовые операции: на какую кнопку нажать, какую информацию в какое поле вписать, что делать, если произошла ошибка. Параллельно мы объясняли сотрудникам, что программа должна облегчить их ежедневный труд. Если раньше нужно было все бумаги заполнять вручную, вносить массу информации, то сейчас большую часть этой работы возьмет на себя программа. Постепенно все разобрались в интерфейсе, ежедневных операциях, привыкли к программе и согласились, что заполнять все вручную было более трудоемкой задачей.

Некоторые процессы потребовали доработки для удобства пользователей. Например, теперь система отображает статистическую информацию в планах продаж, планах закупок для принятия окончательного решения.

Довольно долго отлаживали объемно-календарное планирование: изменили правила формирования планов, адаптировали типовой функционал. Одной из задач проекта было обновление нашей конфигурации с версии 2.0 до версии 2.2. Это обновление далось нам тяжело. Подрядчик составил план обновления, который включал четыре итерации. После каждого шага мы несколько недель работали на новой версии, потом снова обновлялись. Этот процесс занял у нас пять месяцев.

Обновление рассчитано на то, что учет в системе идеальный. А в реальной жизни это не всегда так: где-то не закрыли заказы, где-то поменяли условия договора и т. д. При этом до обновления это было не критично, а после обновления требования к оформлению и ведению документов стали жесткими. В результате после обновления взаиморасчеты сильно расходились: отчеты показывали некорректную просрочку, задолженность по документам была неправильная. Пришлось много времени и сил потратить на выправление учета.

Как изменилось после автоматизации планирование годового плана продаж и планирование производства

Раньше годового плана продаж не было. Мы формировали только план на месяц для каждого продавца. Сейчас поступаем так. Берем информацию за прошлый год, учитываем коэффициент сезонности и для всей номенклатуры увеличиваем план на одинаковый процент. Например, планируем получить 115 процентов относительно прошлого года. Система выдает нам итог: план продаж по категориям. Годовой план разбиваем на месячные: по категориям, номенклатуре и сумме продаж.

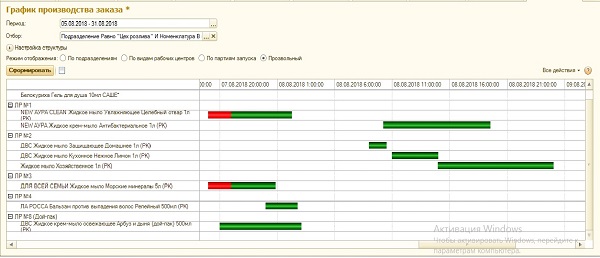

План, который мы получили, дает нам представление о загрузке производства в текущем году. Продавцам план по категориям не ставим: менеджеры, как и прежде, продают любые позиции новым и старым клиентам. Отличие процесса после автоматизации в том, что мы можем предусмотреть загрузку производства конкретными типами продукции, рассчитать загрузку оборудования, расставить заказы так, чтобы уменьшить количество простоев и переналадок. Раньше мы не знали, к какому сроку будет готова продукция, и не могли планировать переналадки. Сейчас у нас есть график на неделю, причем мы строим его так, чтобы при необходимости оперативно выполнять и срочные заказы. В планах – научиться строить такой график на месяц вперед.

Конечно, отклонения факта от плана в месяц бывают, но они не превышают 20 процентов. Раньше же бывало, что производство фактически выполняло до 80 процентов срочных, а не плановых заказов.

План закупок теперь формируем на основе плана производства, а не на основе средней оборачиваемости и максимального потребления, как раньше. Например, продавцы планируют продать 3 тыс. единиц продукции конкретной номенклатуры. Тогда производство планирует произвести 5 тыс., то есть с запасом, потому что крупные клиенты часто дозаказывают партии и поставки нужны срочно. Отдел закупок, получив план производства, планирует сроки и объемы заказа материалов и сырья, так как что-то могут привезти за пару дней, а что-то поставят только через три месяца. Например, на время чемпионата мира по футболу запретили перевозить некоторые грузы. Благодаря автоматизации мы смогли предусмотреть это и своевременно закупили необходимый объем материалов, поэтому простоев производства не было.

Результаты

- Оборачиваемость материалов и готовой продукции ускорилась на 20 процентов.

- Часть срочных заказов перешла в категорию плановых, количество служебных записок по срочным заказам от отдела продаж сократилось на 50 процентов.

- Количество вынужденных переналадок производства уменьшилось в два раза.

- Заказы стали выполнять на 20 процентов быстрее.